日本RPF工業会で講演する大瀧社長

日本RPF工業会で講演する大瀧社長

固形燃料RPFはバイオマスボイラーなどで石炭代替の需要は底堅いが、廃プラ残渣などを活かした新規用途の開拓にも関心が高まっている。㈱大瀧商店(和歌山県紀の川市、大瀧吉宏代表取締役)は、マテリアルリサイクルやRPF原料に向かない廃プラを破砕・固形化し、製鉄工場向けのフォーミング抑制剤・加炭材といった製鋼副資材を開発。ケミカルリサイクル用途として、年間50万トン近い需要が見込まれるため、全国で提携先からのOEM供給を含め、供給体制を強化している。去る12月上旬に都内で催された一般社団法人日本RPF工業会の技術品質委員会・用途開発委員会による合同勉強会で、講師として登壇した大瀧社長の講演をもとに製鋼副資材の動向をまとめた。

フォーミング抑制剤・加炭材

同社は1983年に和歌山の地で創業した。もともとは一廃の収集運搬からスタートし、2008年から産廃プラスチックの取り扱いを始めている。廃プラを利用したマテリアルリサイクルに注力してきたが、分別してもリサイクルできないものが約半量あり、それらが焼却・埋め立てに回っていた。こうした残渣物を有効活用すべく、製鉄所の高炉向けのフォーミング抑制材を開発し始めたという。

ところが、コロナ禍を受け、2020年に日本製鉄が翌年9月末までに和歌山の高炉1基の停止を決定。これを機に、電炉向けの加炭材という新製品を開発し、需要の変化に柔軟に対応してきた。後述するが、通常のRPF成形機では強度が出せないため、専用の成型機を使って、フォーミング抑制剤や加炭材を製造している。

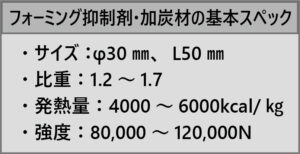

未利用廃プラを活用したフォーミング抑制剤や加炭材とは、どのような製品なのか?サイズはともに直径30mm、長さ50mmで比重が1.2~1.7のもの。比重にばらつきがあるのは、製鉄所によって要求成分に違いがあるためだ。発熱量は4000~6000Kcal/Kg、強度に関しては8万から12万ニュートン。製鉄所としては発熱量よりも、むしろ炭素量や成分といったスペックを重視している。

フォーミング抑制剤というのは、基本的に高炉向けの製品である。高炉メーカーでは鉄鉱石、コークスの順に炉に投入し、14時間ほど熱を加えて、酸化鉄を造る。それから酸化鉄をコークスに通すことで還元して鉄に戻す。この鉄に不要なケイ素とかリンといった成分が多く含まれ、それらを取り除いている。その後、鉄の中に多く含まれる炭素分について、酸素を打ち込んで鉄から抜くことを脱炭工程というが、そのときに発生するのが、フォーミング現象だ。

ちょうどビールをコップに注いだ時、白い泡がバーッと上がってくる現象に似ている。炉のふたが泡で持ち上がることがあったり、発泡状態になっている1450°C超の高温スラッグが外に溢れ出したりする危険性もあり、この泡を消すためにこのフォーミング抑制剤を投入する。製鉄所にとっては、消泡剤としての役割を果たすわけだ。

もう一方の加炭材は、基本的に電炉メーカーで使用する。通常、鉄スクラップを電気炉で溶かして、成分をチェックしてから精錬する。この精錬工程で、鉄に足りない炭素分についてコークスを投入して、鉄の中の炭素を2%程度に調整している。このとき、スクラップと一緒に加炭剤を電炉に投入すると、製品の中の炭素分が鉄の中に入るため、精錬工程で使用するコークスの利用をゼロまで減らせるというわけだ。

…

この記事は有料会員記事です

▼残りの69%を読むには、会員登録が必要です▼

この記事は有料サービスをご契約の方がご覧になれます。

契約されている方は、下記からログインを、

契約されていない方は1か月の無料トライアルからお試しいただけます。

2026年01月26日【環境省】自動車リサイクル制度の課題や今後の方向性を議論ASR再資源化や資源回収インセンティブ制度の状況共有

2026年01月26日【出光興産/CRJ】年間処理能力2万tの油化ケミカルリサイクルプラント竣工廃プラの前処理設備併設、回収インフラ企業と連携拡大も

2026年01月26日【協和産業】洗浄粉砕装置のパイオニアが描くプラスチックリサイクルメーカー視点を強みに、製品開発や成形加工にも参画

2026年01月27日【経済産業省】化審法の規定変更、BAT報告でリサイクル材は一部緩和も

2024年01月26日【シタラ興産】埼玉で一廃・産廃焼却施設に122億円投資2027年に稼働予定、年間1万5000MWの発電も

2026年01月26日 コラム

欧州で、ELV規則が暫定合意に至った。これまでも、世界の環境規制に大きな影響を与えてきたEUの決断とあっては、[...]

2026年01月14日 コラム

新年の風物詩となったマグロの初競りで、寿司チェーン・すしざんまいを運営する㈱喜代村が青森・大間産のクロマグロを[...]

2025年12月22日 コラム

12月10~12日に、東京ビッグサイト・東ホールで実施された「エコプロ2025」。SDGsWeek EXPO2[...]

2025年12月15日 コラム

環境省は、循環経済への本格的な移行に向け、「再生プラスチック集約拠点構想」を描いているという。これは、既存の再[...]